Portrait - Go Swissdrive

Heavy Tools trifft Easy Riding

Sie waren nicht der erste Anbieter im E-Bike-Markt mit Wurzeln im Automotive- oder Maschinenbau-Segment. Auch lagen Mittelmotoren schon längst im Trend, als 2011 bei Ortlinghaus, einem mittelständischen Unternehmen mit Fokus auf Antrieben, Bremsen und Kupplungen, die Entscheidung fiel, sich auch als Pedelec-Nabenmotorenhersteller zu betätigen. Ganz wie die Jungfrau zum Kinde kam man aber auch im schweizerischen Gams nicht zum E-Bike-Markt: Zunächst waren da Jahre vorher die ersten elektromechanischen Entwicklungen – zum Beispiel Sensoren zur Überwachung von Kupplungen. Anders als bei Bosch oder Brose waren aber noch keine Elektromotoren aus dem Automotive-Bereich als technische Grundlage bereits vorhanden.

Komplette Neuentwicklungen kommen zwar oft teurer, können aber auch Vorteile bringen. Zum Beispiel müssen keine Kompromisse in der Funktion gemacht werden, die sich oft ergeben, will man ein für einen bestimmten Zweck entwickeltes Produkt für einen anderen Einsatz ummodeln. »1999 unterstützten wir als Auftragspartner einen Hersteller von Rollstuhlmotoren und produzierten einen Nabenmotor«, erzählt Immanuel Seeger, Produktmanager Marketing und Vertrieb von Go Swissdrive. Der Eintritt in den neuen Bereich funktionierte gut. 2010 wurde dann der erste eigene Motor entwickelt, »mit kompletter Wertschöpfungskette«, wie Seeger betont. Seit 1. Januar 2011 besteht nun die Go Swissdrive AG als Tochter von Ortlinghaus. Und man will noch hoch hinaus: »Wir streben die Technologieführerschaft an«, bekräftigt der Produktmanager.

Grundsätzlich geht es ihm dabei darum, mit der Offenheit und Flexibilität des Systems die Möglichkeiten zur Anbindungen vielfältiger Module und erweiternder Funktionen zu schaffen – wie etwa mit der App Heartgo, die wir noch kennenlernen sollen.

Schweres Gerät trifft Mobilität

Wir besuchen den deutschen Stammsitz in Wermelskirchen. »Ortlinghaus ist ursprünglich das typische schweizerische oder deutsche Maschinenbauunternehmen«, erklärt Seeger. Im Bergischen Land stellt Ortlinghaus vor allem größeren Produkte her. Das Werk liefert etwa Kupplungen oder Bremsen in enormen Durchmessern, die oft vom Auftraggeber definiert werden. Im Bereich Antriebe ist man hier mit der Weltmarktführer. Wenige Mitarbeiter, aber viele Produkte passieren wir, als wir durch die weitschweifigen Hallen Richtung Go-Swissdrive-Servicecenter gehen. Der Laie kann die Erzeugnisse aus schwerem Metall, die in einer Halle in stabilen Holzkisten zwischenlagern, unmöglich zuordnen. Da sind etwa Teile von Kupplungsverbindungen, wie sie in der Landwirtschaft verwendet werden. Solche mit Zapfwellen zum Beispiel, die einen Drehimpuls vom Traktor auf ein anderes Arbeitsgerät übertragen. Oder Lamellenringe für den Hauptantrieb des Traktors.

Von ganz anderer Dimension sind die Produkte, die für die Schiffsbranche bestimmt sind. Auch hier sind es Kupplungen oder Teile von Antrieben, die aber auch schon mal mannsgroß sein können.

Am Rande der Halle, die wir nun passieren, hängen an strategischen Punkten Infotafeln für die Mitarbeiter. Thema ist zum Beispiel das Ortlinghaus System. Es basiere auf den Säulen »Kommunikation«, »Identifikation« und »Teilhaben am Erfolg«. In einer scheibenartigen Darstellung wird das konkretisiert. Im Mittelpunkt: »Ortlinghaus System = Kommunikation«. Drum herum angeordnet sind Punkte wie »College, Kennzahlen, Arbeitsteams, Patenschaften« und andere. Sie werden umgeben von einem äußeren Kreis aus »marktgerechte Produkte, gesellschaftliches Engagement, attraktiver Arbeitsplatz« und weiteren. Die drei Säulen werden nochmals näher beschrieben, bis hin zur genauen Erklärung, welche Prämienformen den Mitarbeitern zustehen. Das Unternehmen definiert sich als sehr offen, was den internen Informationsfluss angeht, als sehr bewusst, dabei aber auch sehr zielgerichtet, was den Markt angeht. Ja, wir sind hier in einem klassischen, erfolgreichen, familiengeführten Unternehmen. Ganz unmissverständlich stehen daneben ebenso die »Ziele 2017« mit den zu produzierenden Umsätzen. Transparenz und Klarheit kommen hier zum Ausdruck.

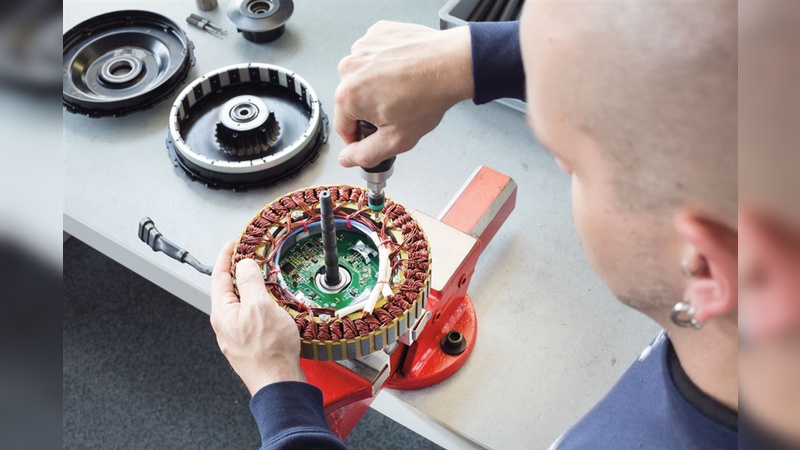

In Gams in der Schweiz läuft alles in kleineren Dimensionen ab. Die Heckmotoren von Go Swissdrive haben dort ihre Geburtsstätte. Und darauf ist man wirklich stolz. Die ganze Produktion läuft nach genau getakteten Schritten in einer Bandmontage, an der mehrere Mitarbeiterinnen die Motoren montieren. Herzstück ist die nach einem genau genormten System gewickelte Spule mit Kupferdraht und der umlaufende Magnetring. »40 Magneten sind darauf angebracht, und unter anderem die Genauigkeit ihrer Anordnung«, so Seeger, »sorgt für den absolut runden und harmonischen Lauf unseres Motors«. Mittlerweile hat man bei den Entwicklern von Go Swissdrive die Abstände, Winkel, Höhe und und und … der Magneten noch einmal perfektioniert. Der Motor wird in Grams in einer eigenen Abteilung montiert. Dabei werden von zwei bis vier Mitarbeiterinnen etwa 15.000 Motoren pro Jahr assembliert. Die Wicklung der Kupferspule, die im Inneren dieses Magnetrings sitzt, ist nicht weniger genau ausgetüftelt als der Rotor. Klar, dass die einzelnen Teile des Motors dann nicht einfach zusammengesteckt werden: Der Drehmomentsensor etwa, auch er eine der wichtigsten Grundlagen für harmonischen Lauf, wird beispielsweise per Präzisionsmessgerät feinjustiert. Schließlich kommen Motor und Gehäuse zusammen. Dabei geht’s besonders um die Dichtigkeit. Staub und Wasser sind Feinde jeder Elektronik und müssen draußen bleiben. Auch dafür sorgt hohe Präzision in der Herstellung – etwa des Rotors und des Magnetrings – und die sorgfältig abgestimmten Dichtungen. Schließlich kann der Alltag hart sein zu einem Pendler-Pedelec.

Jeder Motor durchläuft am Ende, nachdem die Software aufgespielt wurde, auch noch einen Test, bei dem ein erster Fahrablauf simuliert wird. Natürlich gibt es hier auch einen großen Teststand. Hier werden Robustheit und Leistung der Motoren geprüft; daneben gibt es auch noch einen großen Prüfstand, auf dem die Motoren in Kompletträdern getestet werden. Dabei wird vom Stop-and-Go-Betrieb über Kurvenfahren – schließlich ist beim Heckantrieb auch die Einspeichung ein Kriterium – bis hin zu Beschleunigungsprüfungen alles getestet.

Generation Lautlos

Die Entwicklung der Motoren findet in Wermelskirchen statt: Der neue Antrieb G17 ist komplett inhouse entstanden, so Alexander Bartsch, Leiter der Entwicklungsabteilung Elektronik, die in den langen Fluren des Geschosses über der Produktionshalle liegt. Eigentlich gibt es vier Motortypen: Cruise, Standard, Power und Speed. Die beiden letzten werden typischerweise in S-Pedelecs eingesetzt; bis zu 45 Newtonmeter Spitzendrehmoment an der Achse ist mehr als mancher moderne Mittelmotor bieten kann. Der Antrieb hat einiges zu bieten – und vieles davon kann nur ein Heckmotor leisten. »Die komplette Software und Steuerung ist neu«, so Seeger. »Unser System ist das leiseste auf dem Markt – mit 18 bis 25 Dezibel etwa so laut wie das Ticken einer Uhr.«

Weiter: Die neue Virtual Thermo Technology sorgt dank eines eigens entwickelten Algorithmus dafür, dass der Sensor quasi die zu erwartende Temperatur vorberechnen und daher die Leistung auf die zukünftige Entwicklung abstimmen kann. Vor allem am Berg hat das den Vorteil, dass der Überhitzung des Motors zuverlässig vorgebeugt wird, indem die Energie nur in dem Maße freigegeben wird, dass ein Heißlaufen ausgeschlossen ist.

Einen anderen Punkt betrifft die neue Low-Resistance-Technologie: Dadurch werden Tretwiderstände bei abgeschaltetem Motor minimiert. So lässt sich ohne Unterstützung gefühlt wie mit einem normalen Fahrrad pedalieren – noch wichtiger aber: Tritt man über die 25er-Marke hinaus, fällt auch hier der typische Widerstand weitgehend weg, es kann also je nach Bums in den Beinen schneller gefahren werden. Die meisten Mittelmotor-Hersteller können hier nicht mithalten. In Sachen Bergab-Features geht das bauartbedingt sowieso nicht: Der neue Bergabfahrassistent hält eine zuvor eingestellte Höchstgeschwindigkeit bei Gefälle automatisch ein, wenn das Gefälle nicht zu stark ist, also die Leistung des Motors ausreizt. Das schafft Sicherheit und schont die Bremsen. Gleichzeitig rekuperiert der Motor: Er wird zum Generator und gewinnt Strom, der in die Batterie zurückgespeist wird. Auch das kann er nun besser als in der bisherigen Variante – »bis zu 200 Watt sind jetzt drin«, so Seeger.

Mehr Komfort bei Stop-and-go liefert die Boost-Funktion: Per Daumenklick wird die Maximalleistung zugesteuert – eine bequeme Starthilfe beim Anfahren an der Ampel oder am Berg.

Außerdem ist man in Wermelskirchen stolz auf die Einführung des neuen Can-Bus-Systems. Diese Technologie aus der Automobilindustrie schafft ganz neue Möglichkeiten. Per Smartphone-App können individuelle Feinabstimmungen des Antriebs oder festgelegte Fahrerprofile eingegeben werden. Die Fahrcharakteristik des Motors kann vom Nutzer über eine Smartphone-App selbst eingestellt werden – von sanft und besonders ökonomisch bis sportlich-dynamisch. Es lassen sich komplette Fahrerprofile hinterlegen. Für spezielle Kunden, vorwiegend aus dem Lastenradsektor wurden in Wermelskirchen auch die neuen Cargo-Line-Motoren entwickelt. Mittlerweile werden diese Systeme mit zwei Antrieben in Zustellerrädern eines großen deutschen Logistikunternehmens eingesetzt.

Das Evo-Display bietet drei verschiedene Screens, ist mit Bluetooth 4.0 mit dem Smartphone koppelbar – über einen USB-Anschluss kann dieses auch am Display geladen werden – und über die Evo Connect App lässt sich das System auch bequem per Handy einstellen. Stolz ist man auf die Anbindung der Pedelec-App von Heartgo. Ihre wichtigste Funktion: die Regelung des neuen Go Swissdrive-Antriebssystems, die abhängig von Parametern wie der Herzfrequenz und der Tretleistung des Fahrers automatisch die Motorunterstützung wählt. Davon profitieren vor allem Nutzer, die sich aus gesundheitlichen Gründen in einem bestimmten Puls- oder Leistungsbereich bewegen sollen oder wollen. Oder Menschen, die ihr sportliches Training möglichst einfach auf sportwissenschaftliche Grundlagen stellen möchten. Auch Features wie der direkt mögliche Kontakt zu Trainer oder Therapeuten über die App machen das System im Pedelec-Bereich einzigartig. Partner Heartgo ist ein eigenständiges Unternehmen mit Sitz in Boeblingen.

Service direkt vom Hersteller

In einem 60-Quadratmeter-Glaskasten in den Wermelskirchener Hallen ist der Europa-Service für die Motoren angesiedelt. Hier kommen die Repa-ratursendungen der Händler an. Geschickt werden komplette Laufräder genauso wie einzelne Motoren. Ausgespeicht werden muss immer, sonst ist der Antrieb nicht zugänglich. Das Service-Tool – erster Anlaufpunkt für defekte Motoren – diagnostiziert Fehler automatisch und gibt die entsprechenden Serviceanweisungen. Zwei Mitarbeiter kümmern sich um die geringen Rückläufe.

Nur etwa drei Tage bleibt so ein eingeschickter Antrieb normalerweise in Wermelskirchen – hier liegen schließlich alle Ersatzteile parat, falls es sich wirklich um einen Fehler handelt, der nicht per Software eliminiert werden kann. Insgesamt muss der Endverbraucher im Schnitt mit einer Woche rechnen, bis er sein Rad wieder bekommt. Defekte Batterien werden übrigens direkt beim Partner-Hersteller BMZ instandgesetzt.

Ehrgeizige Ziele

»Nein, Mittelmotoren sind nicht einfach aufgrund ihrer Bauart das Maß aller Dinge, auch wenn das momentan viele Branchenmitglieder und Endverbraucher glauben. Zum Beispiel S-Pedelecs für Pendler: Durch die hohe Laufleistung werden Ketten und Antriebe vom Mittelmotor stark beansprucht und verschleißen deutlich früher als bei E-Bikes mit Hinterradmotoren«, so Seeger. Zusammen mit Partnern will man deshalb in Zukunft Öffentlichkeitsarbeit für den Nabenmotor machen.

»Am besten lassen sich aber die Vorteile des Direktantriebs in der Hinterradnabe im wahrsten Sinne des Wortes selbst erfahren«, so Seeger.

15 Prozent Marktanteil ist für die Macher von Go Swissdrive durchaus realistisch. Sie wollen schließlich nicht Marktführer, sondern Technologieführer werden. Der steinigste Teil des Wegs dorthin könnte allerdings schon hinter ihnen liegen.

Verknüpfte Firmen abonnieren

für unsere Abonnenten sichtbar.