Advertorial - RADIATE Engineering & Design

Wie Erkenntnisse aus Luft- und Raumfahrt und Rennsport das Fahrrad-Design beeinflussen

Die Fahrradindustrie scheut sich normalerweise nicht, auffällige Slogans und Darstellungen zu verwenden, wenn es um die Einführung neuer Produkte geht. Inmitten eines schnell wachsenden und herausfordernden Umfelds mit ständig neuen Anforderungen an die Produktinnovation müssen Hersteller und Marken erstklassige Produkte auf den Markt bringen, um zu wachsen und sich von der Konkurrenz abzuheben.

Aber woher kommen innovative Ideen in turbulenten Zeiten und wie können neue Methoden und Technologien das Fahrrad-Design in Zukunft beeinflussen? Oft suchen die großen Marken die Unterstützung von Experten außerhalb ihres Fachgebiets, um Innovationen und neue Ideen zu fördern. Dienstleister wie RADIATE Engineering & Design aus Zürich krempeln die Ärmel hoch und unterstützen Fahrradmarken bei der Produktentwicklung. Moderne Technologien und Ingenieursmethoden aus Bereichen wie der Luft- und Raumfahrt oder der Formel 1 kommen dabei zum Einsatz.

Ganzheitliche Produktentwicklung unter dem Einfluss von Luft- und Raumfahrt und Formel 1 Rennsport

"Die Anwendung von Wissen aus verschiedenen Bereichen wie der Luft- und Raumfahrtindustrie und der Formel 1 hat zu beeindruckenden Ergebnissen bei der Entwicklung von Fahrradprodukten geführt", erklärt Jonas Schmid, Head of Bicycle Engineering bei RADIATE Engineering & Design. "Wir haben viel gelernt, sei es bei der Entwicklung von Leichtbaustrukturen für Drohnen oder bei der Strömungsoptimierung für ein Twintip Foil Board", ergänzt Timothy Habermacher, CEO des Unternehmens. "Diese Erfahrungen in Kombination mit unserer Expertise in der Simulationstechnologie heben uns von anderen ab", so Habermacher abschließend.

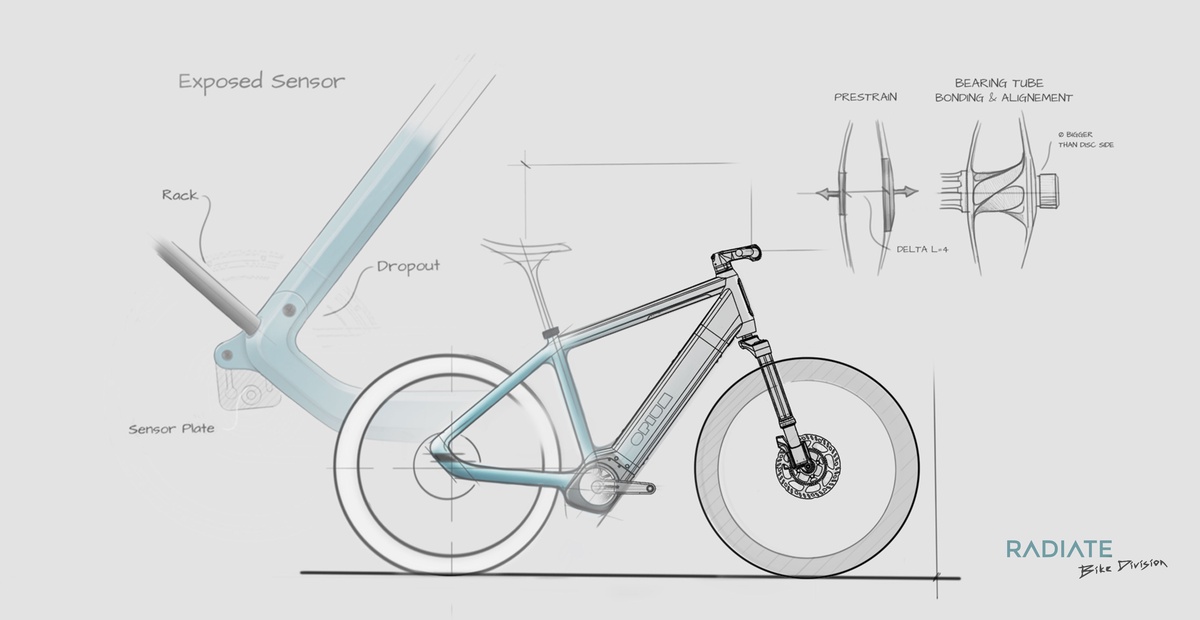

Ob es darum geht, ein komplettes Fahrrad von Grund auf zu entwickeln oder nur die Struktur eines einzelnen Rahmens oder Bauteils zu optimieren - die Ingenieure und Designer von RADIATE bieten die gesamte Bandbreite an Dienstleistungen an. Das Expertenteam ist in einer Spezialabteilung namens “Bike Division" angesiedelt und besteht aus erfahrenen Fachleuten unterschiedlicher Disziplinen wie Composite-Leichtbauexperten aus der Luftfahrt, Strömungsdynamik-Ingenieuren mit F1-Hintergrund und renommierten Industriedesignern für Zweirad- und modernes Mobilitätsdesign. Das interdisziplinäre Team macht es möglich, Projekte eines breiten Spektrums zu betreuen: von aerodynamischen Radsätzen über komplexe S-Pedelecs bis hin zu hochoptimierten Leichtbau-Verbundlenkern.

Das Motto der Firma lautet “Holistic Bicycle Development” – dahinter verbirgt sich der Gedanke, unter Einsatz von simulationsgetriebenen Entwicklungsmethoden alle Herausforderungen bei der Produktentwicklung ganzheitlich anzugehen. "Funktionalität, Design, Materialien, Fertigungsprozesse sowie Kosten können nicht getrennt voneinander betrachtet werden", sagt Timothy Habermacher, CEO von RADIATE Engineering & Design.

Neue Gestaltungsmöglichkeiten durch parametrische CAD-Konstruktionen

Moderne Produktionsmethoden sowie der Einsatz von faserverstärkten Verbundwerkstoffen geben der Fahrradindustrie heute die Möglichkeit, neue Formen, Designs und Funktionalitäten auszuprobieren. Die richtige Nutzung dieser neuen Gestaltungsmöglichkeiten ist ein raffiniertes Spiel mit dem Wissen, was technisch machbar und sinnvoll ist und was nicht. An dieser Stelle kommen die Vorteile eines stringent strukturierten parametrischen CAD zum Tragen. Es ermöglicht frühzeitige Prüfungen der Machbarkeit und Herstellbarkeit, stellt die Integration von Mechatronik und Komponenten sicher und erlaubt automatische Aktualisierungen des Modells, wenn Änderungen am Entwurf vorgenommen werden – und das über den gesamten Produktentwicklungszyklus hinweg.

"Letztendlich sorgt ein parametrisches CAD für ein qualitativ besseres Produkt, das gut funktioniert und alle Leistungsanforderungen erfüllt. Außerdem macht es den Entwicklungsprozess robuster, zuverlässiger und kostengünstiger. Deshalb investieren wir intensiv in das bestmögliche CAD und nutzen modernste Werkzeuge wie SIEMENS NX", erklärt Jonas Schmid.

Digitale Zwillinge und die Vorteile simulationsgetriebener Entwicklung

In der Vergangenheit wurden Fahrradteile, wie z.B. ein Rahmen, nach dieser Methode entwickelt: Eine Unternehmen entwirft das Design für einen Rahmen aus Karbon, gibt ihn an einen Drittanbieter weiter, der das Layup und eine Form entwickelt und eine Reihe von Prototypen herstellt, die hoffentlich den Anforderungen und Spezifikationen entsprechen. Wenn nicht, müssen zeit- und kostenintensive Nacharbeiten durchgeführt werden.

RADIATE Engineering & Design geht anders vor und nutzt die Vorteile der modernen Simulationstechnologie. Heutzutage ist es möglich, datengestütztes Wissen frühzeitig in den Produktentwicklungsprozess einzubeziehen. Ein gutes Beispiel ist der Einsatz von digitalen Zwillingen: "Für eine sinnvolle Strukturoptimierung müssen sinnvolle Randbedingungen definiert werden. Um ein Fahrrad oder ein Bauteil zu optimieren, testen und validieren wir jedes Design mit digitalen Zwillingen gegen reale Lastfälle und ISO-Normen. Wir setzen auch neuartige Methoden wie Algorithmen aus dem Machine Learning ein, um schneller zu iterieren und die Anzahl der physischen Prototypen auf das absolute Minimum zu reduzieren. Auf diese Weise ist eine kosteneffiziente Optimierung gewährleistet, ohne dass es nach dem Design-Freeze für die Fertigung zu Überraschungen kommt", sagt Timothy Habermacher.

Man könnte meinen, dass diese Methode nur für High-End-Räder und hochoptimierte Strukturen für Profis und den Rennsport sinnvoll und profitabel ist. Doch das Gegenteil ist der Fall. Der simulationsgetriebene Ansatz ist für jeden Produktentwicklungsprozess sinnvoll. Ganz gleich, ob es sich um ein modernes S-Pedelec, ein Gravelbike oder ein einfaches Citybike handelt. Simulationstechnologie, macht Produkte robuster und sicherer und verkürzt gleichzeitig Entwicklungszyklen und Fehlerquoten. "Vielen Firmen ist noch nicht bewusst, wie viel Innovationskraft und Zeit bis zur Marktreife sie durch zeitraubende Prozesse mit Lieferanten verschwenden", so Habermacher. “Wir hoffen, dies in Zukunft zu ändern”, fügt er an.

Digitale und physische Validierung unter realen Bedingungen

Nachden ein Fahrrad oder eine Komponente digital funktioniert, werden die Daten zur Validierung freigegeben. Auf der Grundlage von Erkenntnissen mittels digitalem Prototyping (ermöglicht durch Struktursimulationen) führt RADIATE einen abschließenden Validierungstest von Teilsystemen oder Komponenten unter realen Bedingungen im hauseigenen Lab durch. Mit einzigartigen Methoden wie der On-Bike-Datenerfassung zeichnen die Experten der "Bike Division" Belastungsspektren auf, die analysiert, ausgewertet und schließlich in Eingangsgrößen für weitere Iterationen und Optimierungen umgewandelt werden. Jonas Schmid sagt dazu: "Das ist ein integraler Bestandteil unseres Simulation-Driven Engineering & Design Ansatzes und spart enorm Zeit und Kosten. Langwierigen Schleifen mit Produktionspartnern entfallen."

Mit Knowledge-Management zur erfolgreichen Industrialisierung

Nach dem abgeschlossenen Entwicklungsprozess werden die letzten Schritte für eine erfolgreiche Industrialisierung vollzogen. RADIATE unterstützt seine Kunden bei der Erstellung einer Ramp-up-Strategie, die eine optimalen Nutzung von Zeit, finanziellen Mitteln und Ressourcen sicherstellt. Um die Produktionsziele zu erreichen, begleiten die Fahrradexperten den Beschaffungs- und Lieferprozess und etablieren Produktions- und QC-Anweisungen bei bestehenden Herstellern.

"Wir haben oft die Erfahrung gemacht, dass gerade bei innovativen Neuentwicklungen die Produktionsprozesse von Grund auf neu gedacht werden müssen", sagt Jonas Schmid. "Deshalb ist der Wissenstransfer ein wesentlicher Bestandteil in unseren Projekten. Wir stellen sicher, dass ein Projekt oder Produkt korrekt übergeben wird. Denn nur das stellt am Schluss die erfolgreiche Industrialisierung sicher", ergänzt Schmid.

"Wir teilen die Leidenschaft für Fahrräder mit unseren Kunden und freuen uns darauf, die Entwicklung von Fahrrädern und Fahrradteilen mit moderner Technologie neu zu denken und fit für die Zukunft zu machen,” so Timothy Habermacher abschließend.

Mehr über die RADIATE Engineering & Design erfahren Sie hier: https://www.radiate.ch/bike-division/

für unsere Abonnenten sichtbar.