Energieeffiziente Technik

Kalkhoff stellt auf Niedrigtemperatur-Pulverlacke um

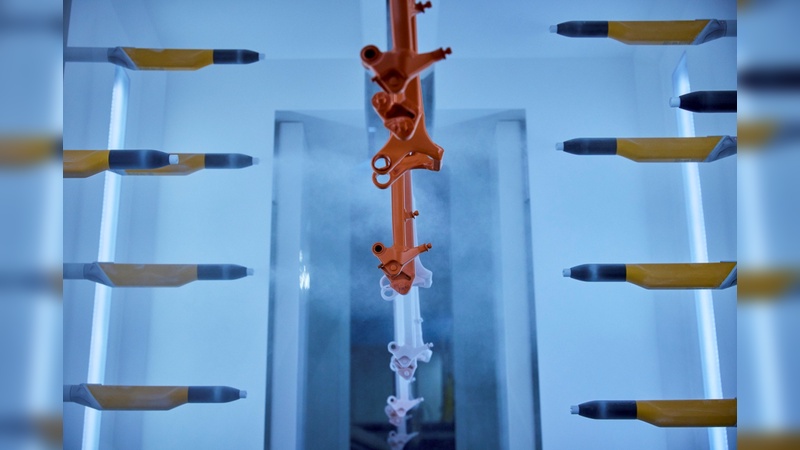

Die Lackierung spielt in der Fahrradproduktion eine zentrale Rolle – sie sorgt nicht nur für die optische Attraktivität, sondern bietet auch wesentlichen Schutz für die Fahrradrahmen. Bei Kalkhoff findet die Lackierung des E-Bikes direkt im vor einigen Jahren neu errichteten Werk in Emstek in Norddeutschland statt. Hier kam es zu einer Änderung: Künftig kommen ausschließlich hochwertige Niedrigtemperatur-Pulverlacke als Grundierung zum Einsatz.

„Unser Ziel ist es, uns stetig zu verbessern. Die Umstellung auf Niedrigtemperatur-Pulverlacke ist ein Schritt in diese Richtung,“ erklärt Amelie Möller, Kalkhoff-CSR-Managerin. „Durch die niedrigere Temperatur beim Einbrennen können wir nicht nur Energie sparen, sondern auch Kosten senken – und das ohne Einbußen bei der Qualität.“

Niedrigtemperatur-Pulverlacke, kurz NT-Pulver, bestehen aus feinen Kunststoffpartikeln, Pigmenten und Additiven und härten bei deutlich geringeren Temperaturen aus als herkömmliche Pulverlacke. Für Kalkhoff bedeutet dies: Statt bei 180 Grad Celsius erfolgt das Einbrennen bei nur noch 160 Grad. Hört sich zunächst nach einer eher geringen Veränderung an. Doch diese Reduktion bringt erhebliche Vorteile im Energieverbrauch mit sich und reduziert die CO₂-Emissionen. Die dadurch erreichte Gaseinsparung entspricht dem jährlichen Energieverbrauch mehrerer deutscher Haushalte, heißt es von Kalkhoff.

„Das NT-Pulver bietet technologisch die gleichen hochwertigen Eigenschaften wie herkömmliches Pulver. Es schützt vor Korrosion, sorgt für ein glänzendes Finish und ist widerstandsfähig gegenüber mechanischen Belastungen,“ erläutert Möller. „Der große Unterschied liegt in der gesteigerten Energieeffizienz, da durch die niedrigeren Temperaturen weniger Gas benötigt wird.“

Über ein Jahr

Die Umsetzung dieser neuen Technologie war laut Kalkhoff ein umfassender Prozess, der mehr als ein Jahr in Anspruch nahm – von der ersten Idee bis hin zur offiziellen Integration in den Produktionsprozess. Die ersten Testläufe begannen im Sommer 2023, und nach vielversprechenden Ergebnissen und intensiven Testphasen, einschließlich externer Labortests, wurde die Umstellung im Spätherbst 2024 abgeschlossen.

Verknüpfte Firmen abonnieren

für unsere Abonnenten sichtbar.